Een onderbouwd onderhoudsconcept in zes stappen

In mijn werk kom ik veel in aanraking met klanten die het gevoel hebben dat het onderhoud beter en vooral ook goedkoper kan. Daarnaast zijn er klanten te vinden die het allemaal wel best vinden en onderhoud meer als een noodzakelijk kwaad zien. In deze blog leg ik uit wat het nut en de noodzaak is van het hebben van een onderbouwd onderhoudsconcept en hoe dat kan worden beheerd.

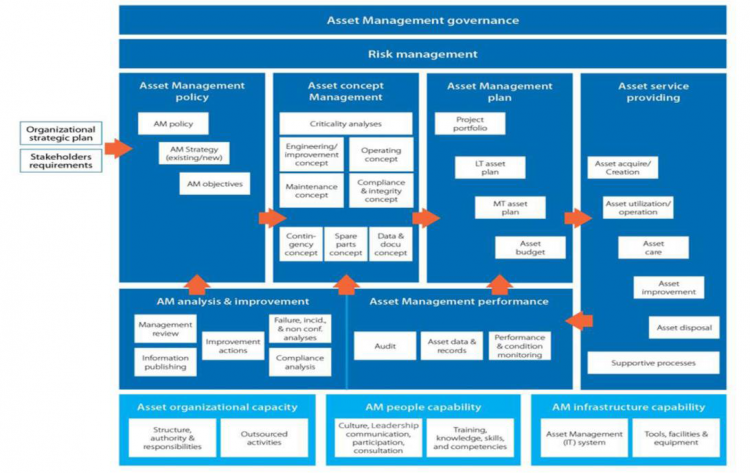

Bij Stork Asset Management Solutions werken we vanuit ons Asset Management Model (zie figuur). Hierin staat ook het onderdeel Onderhoudsconcept (Maintenance concept). En dan bedoelen we een onderbouwd onderhoudsconcept.

Asset Management Model

Onderbouwen wil niets anders zeggen dan dat je aangeeft waarom je iets doet. Als we dat betrekken op het proces “Onderhoud “, dan brengen we in kaart wat het gevolg is van het wel of niet uitvoeren van bepaalde onderhoudstaken of het al dan niet hebben van reservedelen op voorraad. Als referentiekader maken we daarbij gebruik van de risicomatrices, die het bedrijf hanteert. Vrijwel altijd betreft dat de aspecten Veiligheid, Milieu, Beschikbaarheid (Productiederving) en (Onderhouds-)kosten. Daarnaast wordt -bedrijfsafhankelijk- ook wel gekeken naar Kwaliteit en Imago.

Het maken van een onderhoudsconcept

Er zijn meerdere methoden om te komen tot een goed onderhoudsconcept. Één van de meest bekende en ook meest toegepaste is de RCM-methodiek (Reliability Centered Maintenance) van John Moubray. Stork Asset Management Solutions past binnen dit kader een 6 stappen methodiek toe. Deze methodiek kan qua diepgang worden aangepast naar de wensen van de klant. Dat betekent dus van heel detaillistisch tot “vrij globaal”. Op hoofdlijnen komt de aanpak op het volgende neer:

- Leg de objectenstructuur vast, dit is de “kapstok” waaraan alle werkzaamheden, documentatie en verdere info wordt opgehangen. Dit is een zeer belangrijke stap, waaraan best veel tijd mag worden besteed, omdat uiteindelijke alle managementrapportages m.b.t. uitvoering, budgettering, verbetering, etc. hieraan worden gekoppeld.

- Bepaal vervolgens welke systemen “kritisch” zijn. Wij doen dit op het laagst mogelijke systeemniveau in de opgestelde objectenstructuur. Wij gebruiken daarbij de risicomatrices van het bedrijf. Hiermee bepalen we vooraf waar we in het vervolgtraject tijd aan gaan besteden in de vorm van het uitvoeren van FMECA’s (Failure Modes Effect & Criticality Analyses).

- Voer de FMECA’s uit. Dit is een arbeidsintensief proces. Faalvormen en faaloorzaken worden in kaart gebracht. Dat is dan ook de reden dat wij dit altijd eerst voorbereiden zodat de tijd, die de klant hier aan moet spenderen minimaal zal zijn. De daadwerkelijke uitvoering van de FMECA doen wij samen met de medewerkers. Denk daarbij aan maintenance managers, werkvoorbereiders, monteurs, operators, technologen, etc. In deze stap wordt feitelijk bepaald waarom je iets zou moeten doen of juist niet. We praten dus over de onderbouwing van onze onderhoudsacties.

- Bepaal de onderhoudsstrategieën om de risico’s te verkleinen of zelfs te elimineren. We praten dan over het bepalen van het soort van toegepast onderhoud. We onderscheiden daarbij de Storingsafhankelijk onderhoud (SAO), Toestandsafhankelijk onderhoud (TAO) en Gebruiksduurafhankelijk onderhoud (GAO). We bekijken daarbij ook of het hebben van reservedelen wel of niet zinvol is.

- Leg de uit te voeren taken vast. Nu wordt in een “one-liner” per gevonden faaloorzaak de onderhoudstaak beschreven. Daarin staat wat er gedaan moet worden, wie dat moet doen, hoe vaak dat moet gebeuren, hoe lang het gaat duren en waar verder qua bedrijfsvoering rekening mee moet worden gehouden.

- Cluster de preventieve en predicatieve taken tot “slimme” looprondes. De logische volgorde van activiteiten aan equipment wordt daarbij in acht genomen.

De beschreven stappen vormen feitelijk de kern van het onderhoudsconcept, maar dan zijn we er nog niet. Er zit nog een belangrijk traject hierachter. De geclusterde taken moeten nu worden “beheerd” en uitgevoerd. Dat betekent dat we een onderhoudsbeheerssysteem nodig hebben. Denk daarbij aan SAP, Maximo, Ultimo, Datastream, etc., etc. De taken uit het onderhoudsconcept moeten worden ingelezen in dit systeem. Pas dan kan er worden gepland en uitgevoerd.

Tenslotte nog een belangrijke aanvulling. Wij merken steeds meer dat er vanuit de markt een sterke vraag is naar werkinstructies. Een onderhoudsconcept is de trigger om het onderhoud uit te voeren en beschrijft het Wie, Wat, Wanneer, Waaraan en Waarom. Het Hoe daarentegen beschrijft in welke taakstappen de uiteindelijke onderhoudstaak moet worden uitgevoerd. Welke medewerkers zijn er allemaal bij nodig, in welke volgorde moet het werk worden uitgevoerd en wat hebben zij daar allemaal bij nodig aan materialen en materieel. Vooral als onderhoud wordt uitbesteed is dit een welkome aanvulling.

Toepassing van een RCM-applicatie

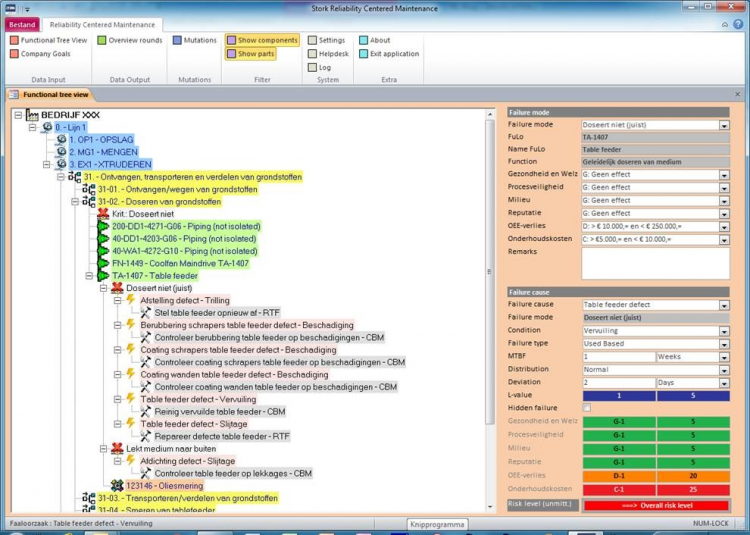

Er zijn meerdere softwareprogramma’s op de markt verkrijgbaar waarmee deze methodiek voor een onderhoudsconcept prima is vast te leggen in een systeem . Denk daarbij bijvoorbeeld aan Meridium, Ivara, Isograph, SKF en Optimizer+. Zeker, op zich zijn het goede programma’s, die je kunnen helpen om het onderhoudsconcept in vast te leggen. Het ene programma kan wat meer of wat anders dan het andere programma en zo heeft elk programma weer zijn voordelen en nadelen. De consultants die bij Stork werken kunnen met deze programma’s goed overweg. Toch blijkt telkens weer dat er bij de oplevering van een project er discussie ontstaat over hoe de data moet worden aangeleverd ondanks het feit dat hier vooraf is over gesproken. Denk hierbij aan Excel sheets en PDF’s. De kern blijkt te zijn, dat een klant veelal niet is genegen om de RCM-software, die tijdens het project gebruikt is (zie hierboven), om prijstechnische redenen zelf te gaan aanschaffen.

Kan het dan ook anders?

Ja, wij denken van wel. Wij hebben voor onze klanten, die niet beschikken over een eigen applicatie of dit niet willen aanschaffen, een eenvoudige applicatie ontwikkeld waarin de meest noodzakelijke data kan worden vastgelegd. Nee, het is geen “echte” RCM-applicatie, maar het grote voordeel van deze applicatie is dat de (beperkte!) data, die je invoert er direct middels eenvoudige overzichtelijke rapportjes weer uit te halen is. Denk bijvoorbeeld aan inspectielijsten.

Uitgangspunt voor het gebruik van deze applicatie is dat onze consultant deze applicatie gebruikt tijdens het ontwikkelen van het onderhoudsconcept en dat de klant na afloop deze applicatie tegen een geringe vergoeding kan overnemen. Zo leert de klant ook de werking en functionaliteit van de applicatie goed kennen. Voor de klant heeft dat dus als groot voordeel dat hij bij voorbeeld latere uitbreidingen zelf kan uitvoeren met behulp van deze applicatie.

De applicatie wordt klantspecifiek gemaakt, dat wil zeggen, de bedrijfseigen risicomatrices worden geïmplementeerd en de rapportjes worden daarop aangepast. Tenslotte valt nog te vermelden dat er na oplevering natuurlijk ook nog een Helpdesk aanwezig is voor ondersteuning en het oplossen van problemen.